This guide explains how to choose resin print orientation and tilt angle to reduce failures and keep surfaces clean.

- 判断軸は 断面積(剥離)×排液(中空)×見せたい面(サポート痕)

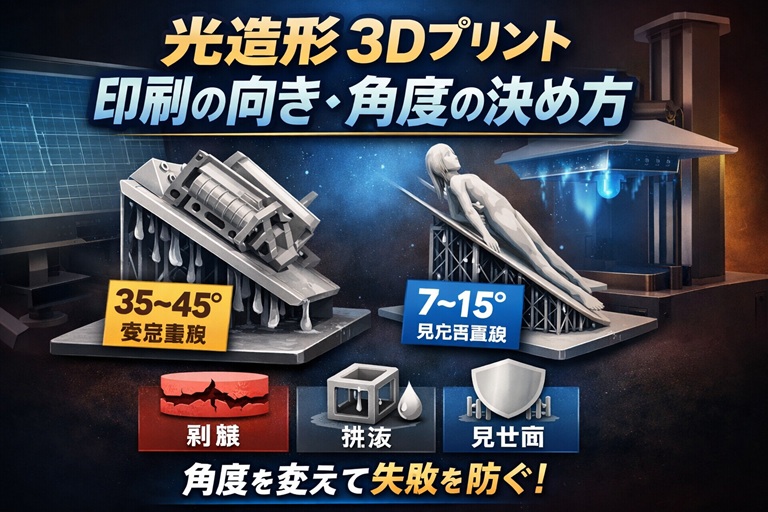

- 迷ったら 35–45°、見せ面優先・細長形状は 7–15° が効くことがある

- この記事は「決め方の地図」。角度の深掘りと症状別レシピは別記事で整理する

光造形(レジン方式)でプリントする時には角度をつけてといいますが、形状によっては角度を調整した方がいい場合もあるんです

1. なぜ「向き・角度」が最重要なのか

光造形(レジン方式)は、造形中に1層ごと“剥がし”が発生します。

そのため、同じ設定でも **向き(orientation)と角度(tilt)**が違うだけで、失敗率・歪み・表面の荒れが大きく変わります。

FDMは「積み上げて冷えて固まる」要素が大きいのに対し、光造形(レジン方式)は剥離負荷と液体(レジン)の動きをメインに考えます。

だからこそ、設定を詰める前に「向き」で形を作るのが成型成功の近道になります。

2. まず覚える判断軸は3つだけ

ここからは“迷わないための軸”を決めます。

2-1. 断面積(剥離)

1層あたりの断面積が大きいほど、剥離の負荷が大きくなりやすい。

※この剥離の負荷は様々なところで影響を与えるのでなめてかかってはいけません!

向き・角度の第一目的は、断面積を小さくする/増え方をなだらかにすることです。

2-2. 排液(中空)

中空にする場合は、中のレジンが「抜ける向き」になっているかが最優先です。

排液できない向きは、失敗の原因になったり、成功しても内部残留がトラブルの種になります。

上手く抜けていないといつまでも中のレジンがだらだらと出たりします。

廃液をスムーズに出す手順は別記事でサポートします。

2-3. 見せ面(サポート痕)

光造形(レジン方式)は基本的に“サポート側”に痕が残ります。

最初に「痕が出てもいい面」を決めて、そこへ集めるのが仕上げ工程の負荷を下げます。

3. 角度は「固定」ではなく「目的」で使い分ける

ネット上の情報だと「とりあえず45°」が定番になりがちです。

これは多くの形状で失敗しにくい“初手”としては正しい一方、それだけだと上手く成型ができない場合があります。

それに上に書いた(見せ面/中空/細物)の取りこぼしがあるときがあります。

この記事では、角度を次の2レンジで考えます(深掘りは別記事で整理します)。

3-1. 35–45°:迷ったらここ(安定重視)

- 断面積を減らしやすい

- 中空の排液ルートを作りやすい

- 吸盤形状(凹・皿・箱)を回避しやすい

- “だいたい上手くいく”確率が高い

まずは 35–45°で当ててから、見せ面や細物の都合で調整するのが安全です。

3-2. 7–15°:見せ面優先・細長形状で効くことがある

- 見せ面にサポートを乗せたくない

- 細長いパーツで痕を“裏へ逃がす”方向を作りたい

- 高さを盛りすぎずに配置したい

ただし、浅くし過ぎると「断面積が急に大きくなる層」が出て、剥離が多く発生することになります。

“浅くする”は万能ではなく、目的が合うときに選ぶレンジです。

ここで扱うのは「決め方」まで。

具体的な角度レシピ(形状別・症状別)は別記事で詳しくまとめます。

4. 向き・角度を決める手順

迷ったらこの順番で決めます。

Step 1:中空にする?(排液が必要?)

- 体積が大きく中空にするなら「レジンの抜ける向き」を最優先

- 排液穴の場所は“痕が出てもいい面”側に寄せる

→ 中空が絡むなら、まずは 35–45° を初手にしやすいです。

Step 2:見せ面はどこ?(痕を逃がす面を決める)

- 見せ面にサポートを置かない前提で、姿勢を回転させる

- “痕OK面”を下側(サポート側)に集める

Step 3:最大断面がどこで出る?(剥離が重い瞬間を探す)

- 断面がいきなりドンと増える向きは危険

- “断面の増え方がなだらか”になる向きを探す

- 迷ったら 35–45° に寄せて安全側へ

Step 4:吸盤形状がある?(皿・箱・凹)

- 凹が上を向くと吸盤になりやすい

- 凹は下向き/抜ける向きへ

Step 5:角度を決める(35–45°→必要なら7–15°)

- 安定優先 → 35–45°

- 見せ面最優先・細長 → 7–15°を検討(ただし断面急増がないか確認)

たびたび細長って書いていますが、少し太くても長めの成型物は角度を浅くする方がサポートが少なくて済むし(サポートを外すときに本体まで壊すことがある)剥離も防げるメリットがあります。

5. 症状別:まず角度で見直すポイント

ここでは「角度で直せる可能性が高いもの」だけ先に押さえます。詳細な分岐は別記事で整理します。

- 剥離する/途中で落ちる:断面が大きい層が出ている可能性 → 向き変更、角度を深く(35–45°寄り)

- 反り・曲がり:長い形が片側支持になっている可能性 → 長手方向の置き方を変える、支点が増える姿勢へ

- 表面が荒れる/痕が目立つ:見せ面にサポートが乗っている可能性 → 見せ面を上へ、痕OK面へ集約(必要なら7–15°も検討)

- 中空で不安定:排液不良・吸盤の可能性 → レジンが抜ける向きへ、角度は35–45°寄り

6. 検証環境(実例条件)

この記事の考え方は汎用ですが、ここでは実例の前提として簡潔に置きます。

- プリンター:Elegoo Saturn Ultra 12K

- レジン:ELEGOO ABS-like

- スライサー:CHITUBOX

- よく扱う細物:機関銃類各種、マスト、手すり等 約0.5mm

- よく試す浅い傾き:10°前後(7–15°帯)

7. 実例:艦船パーツで考える(他模型にも応用できる)

ここでは機関銃の印刷を例にしています。機銃の銃身を形よく、サポートが付かないように、さらに台座の剥離がない設定として

7-10°の亜流で80°に設定しています。

7-1. 細物(銃身・砲身/マスト/手すり等):見せ面と曲がりの発生に注意

細物は、サポート痕が目立つ面が決まっていることが多いので、痕OK面を下へ集める発想が効きます。

見せ面優先なら 7–15° を検討しつつ、断面が急に増える姿勢になっていないかだけチェックします。

※艦船模型の細物で説明していますが、これはメカ武装のアンテナや車模型の細いパーツにも応用できます。

かつ、細物はその形状ゆえに折れやすい、曲がりやすいなどの弱点を設計上内包します。向きを変えるだけで成功率が大きく影響します。

7-2. 面が大きいパーツ(体積の大きな形状):断面の“増え方”を抑える

大きい面は剥離負荷が出やすいので、まずは 35–45° で断面を抑える方向が安全です。

見せ面を守りたい場合は、サポート痕を“裏側”へ逃がすように向きを回してから角度を詰めます。

※艦船模型の板パーツで説明していますが、これはロボのシールドやフィギュア台座など平面系でも応用できます。

まとめ:迷わないための結論

- 判断軸は 断面積(剥離)×排液(中空)×見せ面(痕)

- 迷ったら 35–45°、目的が合うときに 7–15° を選ぶ

- 角度の深掘り(形状別・症状別)は別記事で詳しくまとめます

This approach works for any scale models such as mecha parts, figure accessories, and vehicle details.

3Dプリンター関連記事総合ガイド

3Dプリンター関連の記事はこちらに集めています。

コメントを残す