This chapter explains how I modeled the sloped bow deck in Fusion 360 and how I dealt with unavoidable layer steps in 3D printing.

傾斜面はFDM方式の3Dプリンターで印刷する際に悩みどころの一つです。球面や斜め面ではFDM方式はどうしても段差ができてしまいます。

一体成型することで接着の手間を省くのか、分けて3Dプリントすることで滑らかな見た目を重視するかが悩みどころでした。

この記事での結論

- 傾斜甲板は「ロフトの繋ぎ方」で面の出方が変わる

- FDMでの傾斜面の“段々”は必ず出る(どう馴染ませるかが本題)

- 雪風は“艦上構造物一体化+仕上げ加工”で進めた(近くで見ると段々が残るが許容)

雪風の艦首甲板:傾斜甲板を「一気にロフト」して後で平面を作る

艦首甲板(傾斜甲板)は、形状としてはロフトで繋げば成立します。

今回、雪風では、傾斜区間でロフトを切らずに船体〜傾斜甲板を一気に繋ぎ、甲板の「平たい部分」を重視する方向で進めました。

この方法の良いところは、モデリングの手数が少なく、全体が早く形になることです。

一方で、斜め区間を無理に一発で繋ぐと、船体(特に艦底部分)がわずかにうねる/膨らむように出やすく、

結果として後処理(ヤスリ・パテ)に寄りやすいのも実感しました。

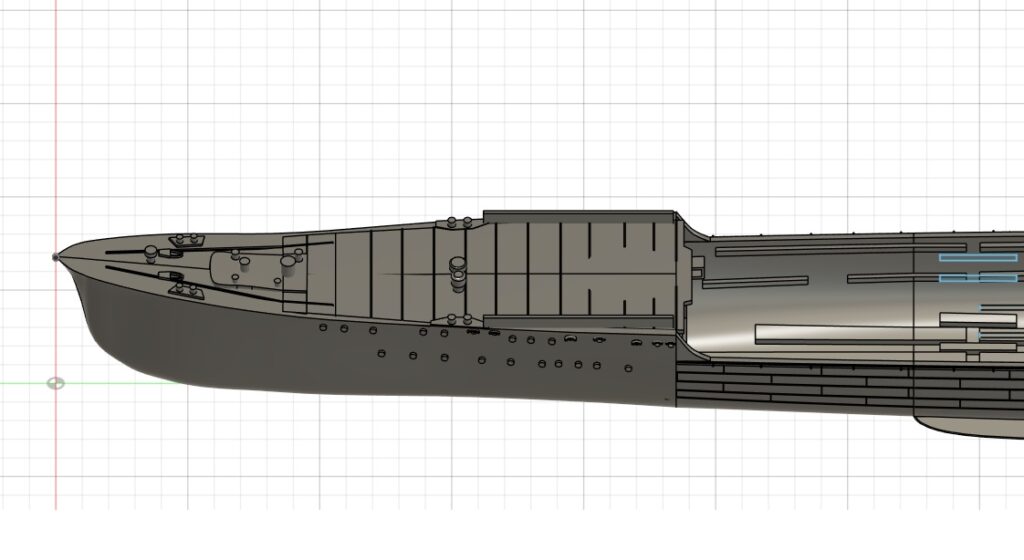

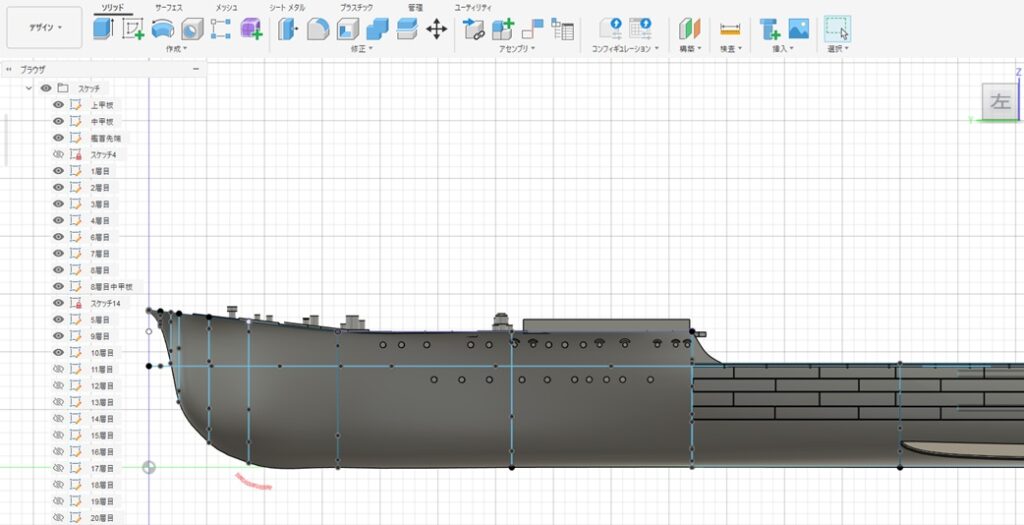

【画像挿入①:Fusion 360の画面(ロフト一発の状態)】

- 雪風:艦首の傾斜甲板をロフト一発で繋いだ状態(後で甲板平面で調整)

画像の下の方を見ていただくと分かる通り少し出っぱっています。これはロフトで繋ぐ際に前の断面の影響を受けてしまうためです。赤い線の少し右側、艦首の局面の最下層にもう一つ断面を造れば更に影響を軽減できたかもしれません。

この当時の私は、雪風が3Dプリントで初のフルスクラッチだったこともあり、「まあ、余分なところはやすり掛けとパテで補修すればいいか~」ということでこのまま進めることにしました。

傾斜面の「段々」の正体:FDM方式(積層造形)の宿命

艦首の斜め甲板に出る“段々”は、FDM方式における積層造形の原理そのものです。

傾斜面は薄い層を少しずつずらして積み上げるため、程度の差こそあれどうしても階段状になります。

段々って、やっぱり避けられないの?

避ける道はあるよ。例えば傾斜部分を別パーツにして平面で刷る方向が一つ。結構面倒だけどね。

段々を何かで埋めてもいいよね。

よく気付いたね。綺麗に埋められるか?ってのはあるけどね

で結局どうしよう…

今回は一体成型で行こうと思う。3Dプリンターのメリットを生かしてみよう!

この場合、問題になるのは段差が「出る/出ない」ではなく、「どの程度目立つか」です。

段々が目立ちやすいのは、次の条件が重なったときです。

- 面積が広い(艦首甲板は特に影響が出やすい)

- 角度が浅い(なだらか=段差の間隔が広く見える)

- 修正ができる箇所(奥まっていて器具が届かないなどは難しい)

雪風の結論:段々は受け入れ、一体化して「仕上げで馴染ませる」

雪風では、段々を完全に消し切るよりも、段々は残る前提で受け入れ、仕上げで印象を落ち着かせる方針にしました。

そのため艦首甲板まわりは、できる範囲で一体化して作業を前に寄せる(=後で位置決めや組立を楽にする)方向で進めました。

段々の処理は、削り落とすよりも「馴染ませる」寄りです。別の記事で説明しますが、駆逐艦雪風はラジコン前提で船体は強度のあるPETG.

素材が固もろいのであまり削って馴らすのに向いている素材とは言えません。

そこで、表面にエポパテを薄く塗って段差を丸めることで、ぱっと見の印象を落ち着かせました。

ただし、これは万能ではなく、顔を近づけて見ると段々は分かります。それでも、遠目や通常の鑑賞距離では十分に効果がありました。

若干形状は異なりますが、滑り止め甲板と言い切ってもいいかと思っています。

【画像挿入②:完成写真(艦首甲板の近景)】

- 雪風の艦首甲板:段々は残るが、エポキシ樹脂の薄塗りで見た目を馴染ませた状態

Banbu lub A1 の0.2mm/0.4mmノズル判断:艦首甲板では「どこを主役にするか」で決まる

ここでノズル径について少々触れておきます。(詳しくは別の記事で予定)

Banbu lub A1シリーズのメリットはノズルの交換が非常に簡単だということです。

ノズル径の選択は精度と速度のトレードオフではありますが、実はそれだけではありません。

今回は0.2mmノズルで3Dプリントをしました。

艦首甲板のように広い傾斜面があると、ノズル選択は見た目に影響します。

0.2mmノズルが向く場面

- 造形物の精度を上げたい!

- 斜面の段差を少しでも目立ちにくくしたい

- 艦上構造物も一緒に作って、積層の段数をなだらかにしたい

- 甲板の見た目を優先し、印刷時間が増えても許容できる

0.4mmノズルが向く場面

- 小物は別体で量産して、全体の建造テンポを上げたい

- 甲板は後処理で馴染ませる前提で、まず“形を進めたい”

- 安定性やスピードを優先したい(作業総量の圧縮)

スライサーソフトのBambu studioではノズル径を細くしないと例えば0.4mmの細い溝などはイメージ画像で消される

(そもそも印刷できないものとされる)場合があります。

結局のところ、艦首甲板は「面(斜面)が主役」になりやすいので0.2mmが魅力的に見えます。

一方で、建造全体を止めないためには0.4mmの強さも大きい。PETGは糸引きなどもあるのでこの時は0.4mmで(押出は0.2mm)で3Dプリントをしました。

まとめ:雪風の艦首甲板は「一体化+薄塗り」を選択

この章の結論はシンプルで、雪風では傾斜面の段々をゼロにするよりも、

段々は出る前提で、一体化して作業を前に寄せ、薄塗りで馴染ませる方針を選びました。

艦船では傾斜甲板をもつ船が多くあります。どのような方法で対処するかは自身の目的によります。

レトリカとおっちゃんの会話にあるように別の選択をすることで解決できますし、比較的小さな模型をつくる場合は光造形(レジン方式)でプリントすれば傾斜斜面でも積層痕は分かりません。

次回は、艦側面のディテール(窓枠・庇・舷外電路・溶接痕など)に進みます。

ここも「出したいディテール」と「後工程(パテ・サフ)で消えるリスク」のトレードオフが出てくるので、雪風での判断と課題を整理していきます。

1/150 駆逐艦雪風建造記録一覧はこちらです。Fusion360での設計、3Dプリンターでのトラブルを交えながら書いています。

コメントを残す