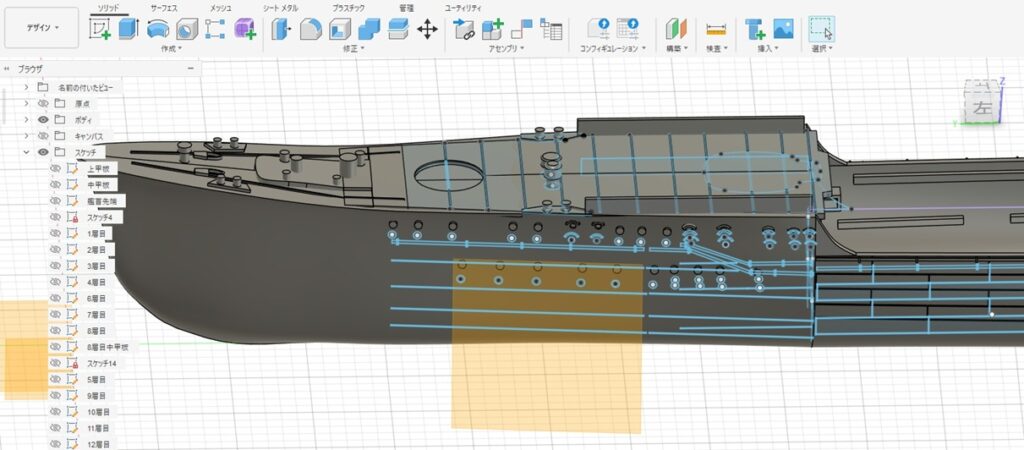

Destroyer Yukikaze build log: adding hull-side details (windows, external cables, and weld beads) in Fusion 360.

この章での結論

- 曲面に沿う「傾斜面→スケッチ→押し出し」の作り方

- 「押し出し開始=オブジェクト」より、投影のほうが綺麗に仕上がるケース

- 後工程(ポリパテ盛り・研磨)を考えると、細ディテールは別パーツが最適解になりやすい

この回でやること(3Dプリント前提の考え方)

船体に窓枠や舷外電路、溶接痕のような“薄いモールド”を入れると、3Dプリント後に一気に情報量が増えます。

でも同時に、FDMの最小表現や研磨・パテ盛りで消える問題もついて回ります。

この回は「雪風」を実例にしていますが、考え方自体は戦車の装甲板ディテールや航空機のパネルライン表現など、他ジャンル模型にもそのまま応用できます。

追加する舷側ディテールの対象

- 窓枠/窓:船体曲面に沿って配置、必要なら窓の“掘り”も検討

- 舷外電路:細長いライン形状(面に沿わせる・段差を作る)

- 溶接痕:細い連続モールド(FDMだと消えやすいので太さ戦略が重要)

※ビルジキールは作り方が異なるので、別回に分けます。

曲面に沿って描くって、どうしていいかよく分からないよね

傾斜面を作って、スケッチ→オブジェクト(船体)を始点にして押出でやってみようと思うんだ

じゃあ、それでやってみよう!実行あるのみ!っておっちゃんもよく言ってるよね

そう!トライアンドエラー! 経験値を積むにはPDCAを回すしかないからね

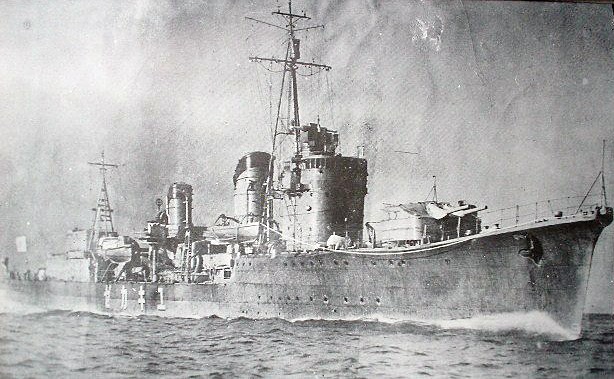

※この記事では説明を分かりやすくするため「溶接痕」と表現していますが、当時のIJNでは船体の溶接は一部の船のみで行われていたので実艦ではリベット列などが見え方として現れていると捉えるとイメージしやすいです。

作業の流れ(今回の基本アプローチ)

1) 船体に沿った「傾斜面」を作る

舷側は完全な平面ではなく、場所によって傾きが微妙に変わります。そこで、ディテールの“描く場所”として 船体に沿う傾斜した作業面を作ります。

- 舷側の基準になるエッジ(または補助線)を用意

- そのエッジを基準に、コンストラクションで傾斜面を作成

- その面にスケッチを作って、窓枠や電路を描く

ポイント:面は「完璧に一致」じゃなくてOK。

大事なのは“描きやすさ”と“後段の投影・追従が破綻しないこと”。

2) スケッチ→押し出し(開始=オブジェクト)で作ってみた

今回は、スケッチした窓枠形状を押し出すときに、開始位置(出発点)を「オブジェクト」に指定して船体表面から立ち上げる形を取りました。

意図としては「船体表面から一定量、窓枠を盛り上げたい」からです。

使用機材:Bambu lub A1,フィラメント材料:PETG,ノズル0.4mm ,押出0.2mm,使用CAD Fusion360

印刷した結果、ディテールとしては失敗といえるでしょう。窓枠は消えたり形状が変だったり。舷外電路も同じです。

フィラメントが粘りやすいPETGであることがさらに拍車をかけています。

当時は解決方法が思いつかず、強引に修正をして進めましたが、半年後の今思うとですが

投影でやった方がもっと綺麗にできた、という結論になりました。

なぜ投影の方が綺麗になりやすいのか(今だからこそ言える!)

押し出し開始をオブジェクトにすると、場所によっては「押し出し方向」と「曲面の変化」が噛み合わず、エッジが暴れたり、均一に見えなくなることがあります。押し出す方向は傾斜斜面に対してだからです。

特に、舷側の曲率が変わる場所(艦首寄り・艦尾寄り・段差の近く)で差は顕著になります。

一方で投影(プロジェクト)なら、

- スケッチ形状を“船体表面上”に正確に落とせる

- 印刷時も船体から垂直に立ち上がる

- その結果、エッジが綺麗に揃いやすい

- 後から面の分割や押し出し(盛り上げ・掘り)に繋げやすい

というメリットがあります。

まとめると:

「面に沿わせたい形」は、まず投影して“面上の線”にしてから加工する方が強い

(この考え方も艦船模型に限らず、曲面装甲やボディパネル表現など他模型にも応用できます)

さらに重要:窓枠は“後工程”で埋もれる

今回いちばん大きい結論はここです。

窓枠や窓、溶接痕のような薄ディテールは、その後のポリパテ盛り・研磨で簡単に埋もれます。

つまり「頑張って船体一体で作っても、消える未来が見える」状態になりやすい。

なので方針としては:

- 船体の表面を整える(パテ・研磨)工程が重いなら → 窓枠/窓は別パーツ化が望ましい

- 船体側には「位置決めの浅いガイド(段差・薄い彫り)」だけ残す

- ディテール本体はレジン等で別造形して、最後に貼る

これがいちばん再現性が高いです。

IJN 駆逐艦雪風 佐世保沖

模型記事では説明の都合で「溶接痕」と呼ぶこともありますが、実際にはリベット列などの表現として見ておくと理解しやすいです。出典:NHHC(NH 73052)

舷外電路・溶接痕も同じやり方で作れる(でも太さが勝負)

舷外電路や溶接痕も、基本は窓枠と同じで

「面に沿う作業面」→スケッチ→(投影して)盛り上げ

の流れで作れます。

ただしFDMの場合、太さ設計をミスると消えます。

雪風での結果

- 0.4mmノズルで

- 縦線:0.2mm設定 → 細すぎて消えた

- 横線:0.4mm設定 → これも状況によっては薄くなりがち

浜風での改善(改良して後程建造したうちの工房での2番艦)

- 縦線を廃止

- 横線のみ 0.5mm にして「掘る」ではなく「浮き上がらせる」方向に変更

→ 結果として残りやすかった。外壁にパテを塗るときも埋まらない。

ここから言えることはシンプルで、

FDMで残したいモールドは、最低でも0.45〜0.5mm級が安全圏になりやすい、ということ。

(実例は艦船だけど、この判断基準は他模型のリブ・モールド表現にもそのまま使えます)

本記事は「3Dプリント失敗例」としてタグ添付、分類、記録。(※アルペ 大戦艦ハルナの口調で)

Bambu Lab A1+PETG+0.4mmノズルで、窓枠/舷外電路が消失・太さムラ(傾斜面基準の押し出しが要因)。

まとめ

- 舷側ディテールは「傾斜面→スケッチ→面への投影→加工」が綺麗にまとまりやすい

- 「押し出し開始=オブジェクト」は手早いが、曲面変化があると仕上がりが荒れやすい

- パテ盛り・研磨が入るなら、窓枠・窓・溶接痕は別パーツ化が最適解になりやすい

- FDMで溶接痕を残すなら、0.5mm級の設計が安定(縦線は捨てる判断も有効)

コメントを残す